進化しない電動工具

ボール盤があると正確に垂直穴を開けることができるようになり、ものづくりの幅が広がる。けれど、据置式でモーターの力が強いがゆえに、板材によっては穴を開ける位置がずれてしまったりもする。多くの製品は、垂直に正確な穴を開けるという基本機能に特化しており、板材をしっかり固定するという機能がほとんど考えられていないし、製品として改良されることもほとんどない。

電動ノコなど、他の電動工具がより使いやすく正確に作業できるように進化しているのに、ボール盤だけがいつまでも変わらないのは、生産者側の問題か、もしくは長い歴史があるので、使う側がカスタムすることが前提になっているからかもしれない。

ならば、自分なりに使いやすく、改良してみようではないか。まずはディプスケージから。

穴の深さを正確に測る

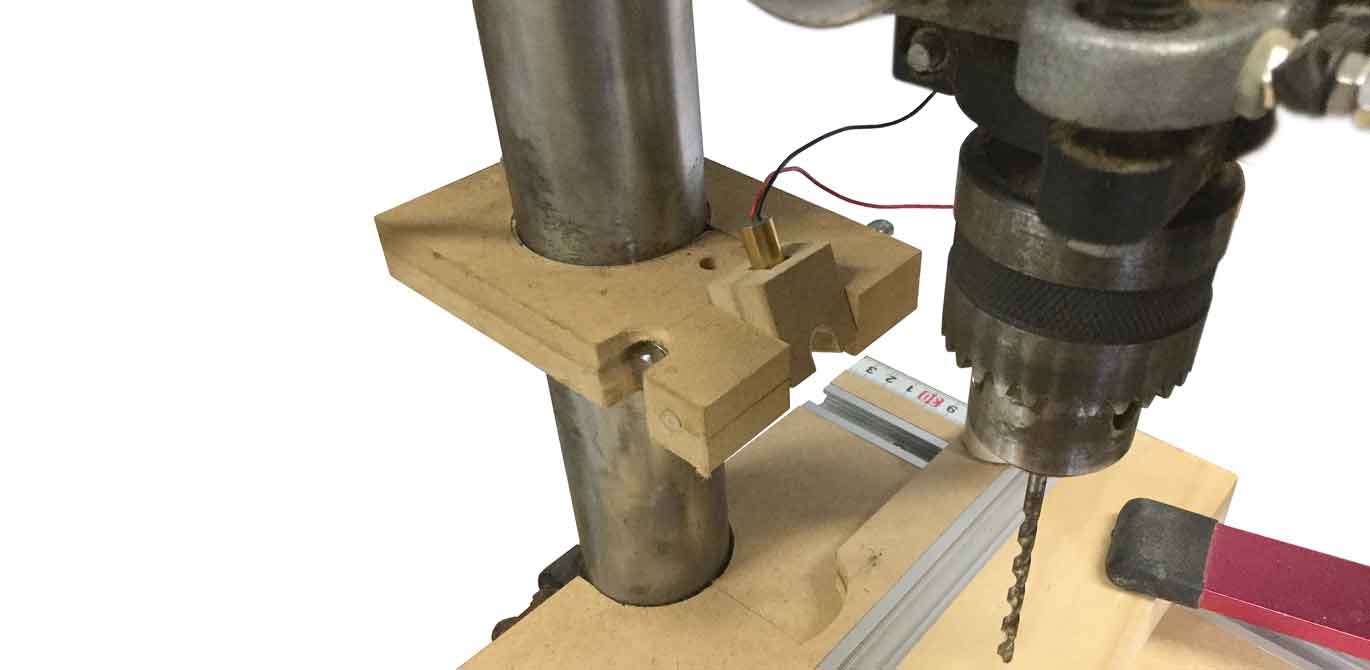

大抵どのボール盤にも、ドリルで掘った穴の大体の深さがわかるようにアナログのメモリがふってあるが、マーカーとスケールが離れているため、正確な位置がわかりにくい。そこで、そのマーカーにデジタルノギスを固定してディップスゲージとして機能するようにしてみた。

このときノギス自体のディップスゲージは切り取っておくこと。ボール盤の作業の邪魔になってしまう。ノギスの設置でかなり正確に穴の深さを測ることができるようになる。0.1mm単位で表示されるようになるが、ドリルの刃自体が少しだけ上下に動くので、そこまでの正確さは期待しない方がいいだろう。

テーブルも拡張しよう

重要なのは、穴を開ける素材をきちんと固定できる仕組みがあること。作業中にドリルの力が強くて板材が飛ばされ、事故になることがある。穴の位置ずれ以外にも、事故防止のためにきっちり固定できるテーブルは必要だ。

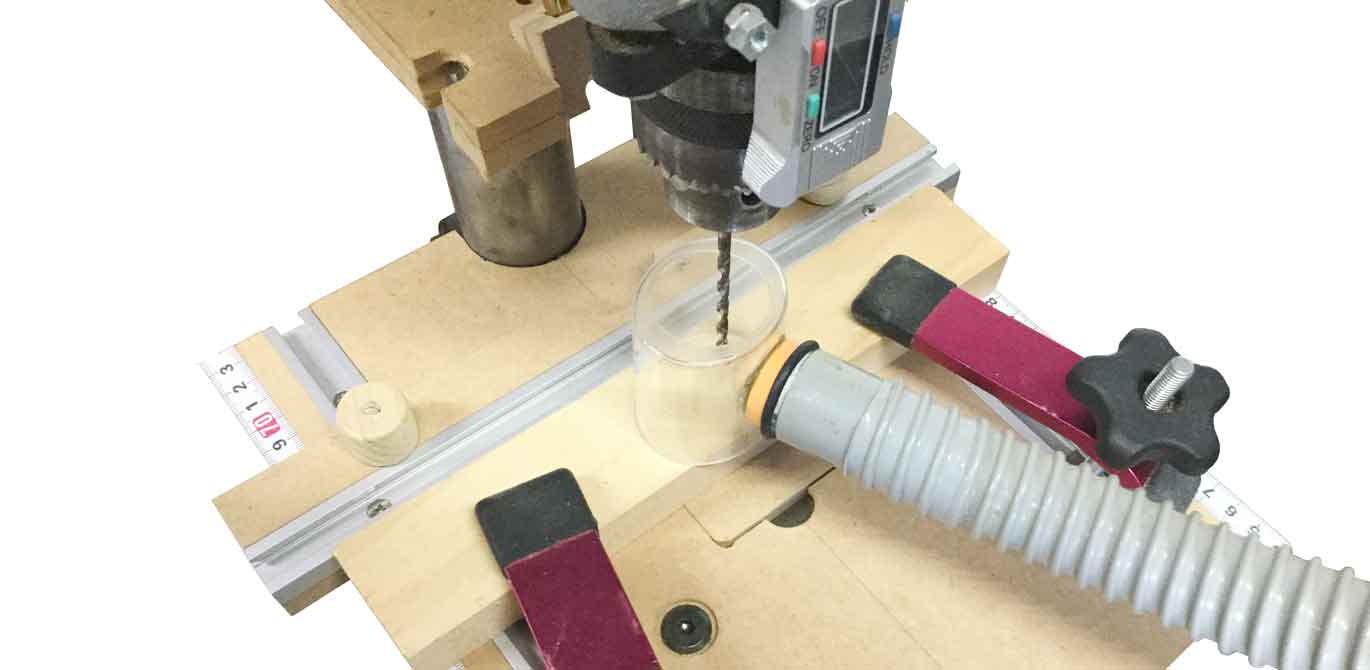

クランプを固定できるように、Tスロットトラック(9.5x19mm)を仕込めるといいだろう。それ以外にも普通のクランプも使えるように、縁の部分が広く取れるといいだろう。Tスロットトラックの最短の長さが300mmなので、そのくらいの大きさで作成することにする。フェンスもあると便利だと思うので、Tスロットトラックに固定できるようにする。テーブルの素材は、平面性を保てるのでMDF。板厚は厚すぎると作業の巾を狭くしてしまうので、9mm。ホームセンターでよく売られている300mmX600mmの板で作成できるように設計してみた。

ドリルの刃が当たる中央部は四角く穴を開け、そこの板を取り替えることで捨て板にする。四角穴は正方形にして穴が開く部分は中心より外して設計すると、捨て板を長く使うことができていい。

レーザーポインタもつけてみよう

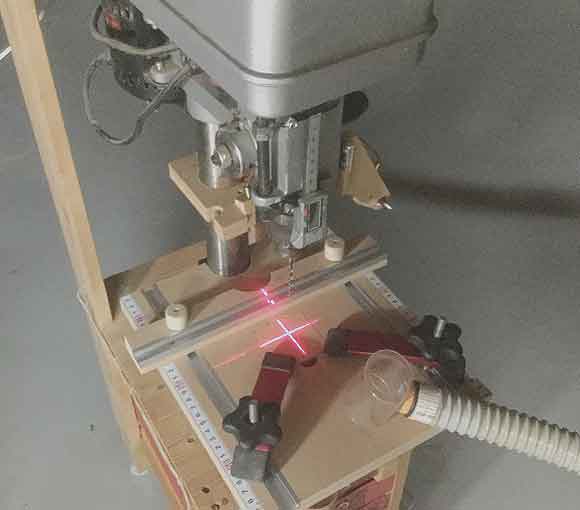

穴を開ける位置をマーキングできると安心して穴あけができるので、レーザーのクロスマーカーもつくってみた。どの高さでも正確に穴位置を示せるように、ラインレーザーを2台使用することにする。

レーザーポインターは、パーツ屋さんで安価で販売されている。ポイントレーザーをラインレーザーにするには、単方向の凸レンズがあればいい。簡単にいえば、ガラス円柱のようなものでいい。ただし、レーザー光線をガラス棒の中央部に垂直に当てなければならない。少し工夫が必要だ。

ガラス棒はホームセンターで販売していることもあるが、つくらしでは実験器具のガラス棒を使った。大体直径は6mmだ。小型のレーザーモジュールは、直径8mmのものが多い。

MDF板に幅6mm深さ3mmの溝と、それに垂直に交差するように、幅8mm深さ4mmの溝をルーターで掘ったものを2枚作成する。溝が合うように調節して貼り合わせる。それぞれの溝にレーザーモジュールとガラス棒を差し込む。少し大きめに作成して、小さくカットしていく。これが比較的簡単で正確につくれる方法ではないかと思う。

ボール盤の中でドリルに並行になる部分があるので、そこにモジュールを固定して完成だ。電源は、簡単にスイッチ付きの単3の電池ボックスを取り付けた。

ダストノズルを考えてみよう

ボール盤から飛び散るオガクズの処理は、頭の痛い問題だ。集塵機につなぐノズルの形態も考えてみた。

数ミリから数十ミリと大きさが違うだけでなくて、用途によってドリルの刃のつき方も違うので、オガクズの細かさや舞い散り方も違ってくる。あんまり大きいドリルや、カンナのように薄くて大きいオガクズがには対応できないが、そこそこのオガクズに対応できるダストノズルをつくってみた。基本はコンビニスイーツのケースに穴を開けてノズルをつくっただけ。用途に応じていろいろなサイズのものをつくっていけばいいんじゃないかなと思う。